1、现迎头距井口12m,把井底用工字钢支起3.5m宽、1m高正方形支架。

2、组织人员下至迎头,先把解体后的二层吊盘平放于井底支架,并用螺栓连接。再下铺板与吊盘梁连接,螺栓均在铺板下面,固定后将各螺母焊在吊盘下。现场应把铺板与下面钢梁再进行焊接。

3、把一层吊盘同样平放于二层盘上,并连接加铺板。

4、根据设计悬吊点,分别对号把一层吊盘与4根稳绳上裤衩绳用销轴连接。

5、同时平稳地把一层吊盘上起5~6m,用木刹与井壁固定平稳。

6、把5根立柱,1根梯柱依次组装于二层吊盘上。

7、同时平稳松四台稳车,把一层盘底于立柱连接。

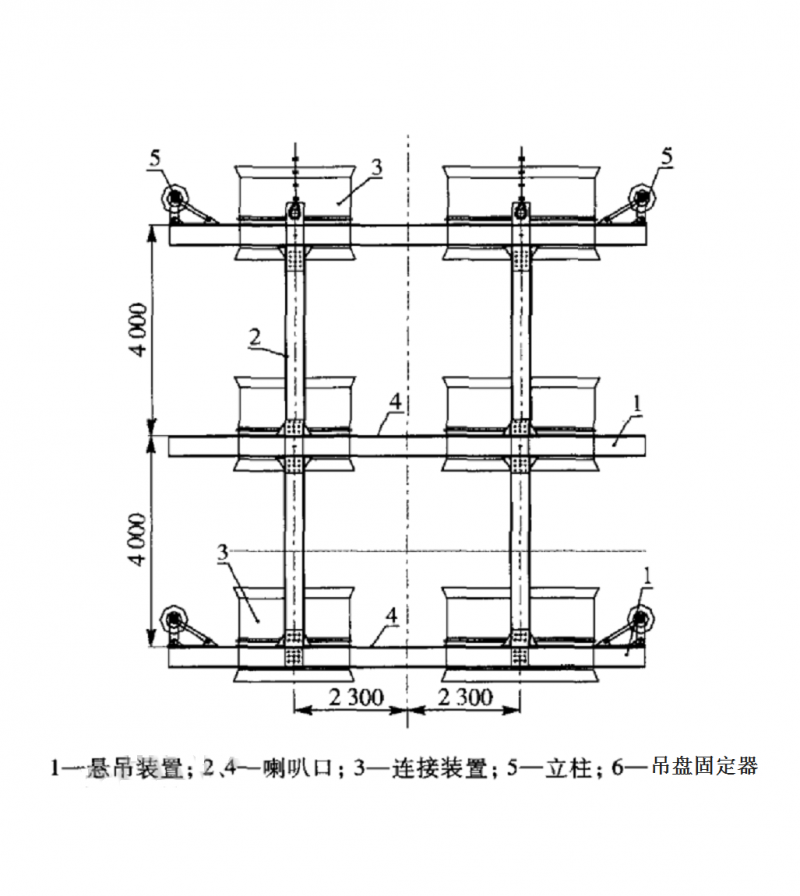

8、把一、二层吊盘喇叭口分别对号组装。

9、把动力、信号电缆延压风管稳绳到二层吊盘,安装配电箱,干式变压器,加固于立柱上。并同时完善一、二层吊盘上下底部照明和信号。

10、稳绳悬吊装置,平板卡、螺栓安装后螺帽应现场焊死,悬吊卡安装时与圈梁相交的点,把圈梁割去,割去的圈梁上部焊上扁铁加固。

11、悬挂吊盘的钢丝绳,每隔12个月检验1次,且不得兼作导向绳使用,其安全系数不小于6 ;悬挂吊盘的连接装置(钩、环、链、螺栓等) 的安全系数不小于10,并要定期检查。

12、吊盘和模板提落前,在吊盘、井口设专人负责清理杂物、打开各孔口盖门。

井筒直径4.5m,井口上平面绝对标高现为+133.800m,根据设计需降至+125.500m,井底标高-400.000m,井深533.8米,临时井架高度为18m。井筒装备安装用吊盘为三层作业盘,其中第三层盘为软盘,第一、第二层盘间距为5m,吊盘组装一次成型。三层吊盘总重约4吨。吊盘组装在井口进行。在吊盘组装前,先将井口周围清理干净。在井口布置一台11.4kw内齿轮小绞车作为调度用。

吊盘升降时稳绳、大抓悬吊绳、放炮电缆、安全梯同吊盘一起升降。吊盘升降过程中,设置焊接的立井吊盘安装固定器可以严防吊盘挂、碰管路、电缆、风筒、套壁模板等,也不要像原来木楔固定吊盘上必须要有专人随时观察吊盘的偏斜情况,若出现偏斜,应及时发出停车信号并进行调盘,严防吊盘偏斜卡盘,造成事故的安全隐患。集控室操作人员应精力集中听清矿井应急调度广播系统信号,多方监听杜绝安全事故,密切观察电流表的变化,过大时立即停车,让井下人员检查有无卡阻现象。故障查清排除后方可正常升降。安装了立井吊盘固定器以后吊盘升降就位找平后,稳绳、大抓悬吊绳均带紧,保持吊盘、悬吊钢丝绳受力均匀都不需要了,大大简化了吊盘升降的复杂工序。不再用木楔或者千斤顶将各层盘楔紧定牢,以防止吊盘晃动。通知绞车工做盘位标记,试空钩后方可正常提升。

竖井立井施工凿井吊盘晃动和起落盘不平衡挂碰的安全问题;纠正偏差,以及多臂伞钻、抓岩机工作时、吊桶提升、整体移动金属模板的作业与升降等晃动问题,晃动振动自然就是摩擦磨损和不平衡的问题。吊盘稳盘固定器使用后凿井吊盘不再摆动,提高稳盘上作业人员的安全,不会往迎头工作面掉东西伤人,保证了工程施工效率;造价低廉,易于安装;不但提高了支撑强度,增大了支撑距离,而且能较精确地调整支撑距离;使得悬吊提升稳车可集中控制升降移动,大大降低井下、井上协调作业人员和升降时间;使得吊桶提升出渣没有了安全隐患;小小细微的叁仟来块就解决了这么多的不是。保证吊桶和喇叭口的提升稳定间隙;控制吊盘和井壁的稳定间隙,既而保护了对井洞壁摩擦损坏又使吊盘不再晃动;是保障吊桶出渣上下没有晃动挂碰安全隐患;也使得中心回转式抓渣机或者长绳悬吊抓岩机装渣时准确不晃动抓渣和放渣到吊桶里,装渣效率保障和安全操作保障;抓斗对准吊桶放渣偏差更小了,更好的缩短了出渣时间;解决了稳绳张紧不牢靠,反而增加稳绳的抗拉强度隐患;更有效降低了钢丝绳自转带来的各种安全隐患;使得凿井吊盘升降有了导向作用,升降更平稳;使得悬吊钢丝绳张紧有度,降低了钢丝绳自转的隐患,每根钢丝绳受力均匀;使得各种悬吊管路开孔、吊桶口可以更小些,更好防坠物;凿井吊盘固定器利用聚氨酯材料的弹性和高耐磨性,使稳盘避免了在井筒中的横向摆动,又保证了悬吊载重张紧的吊盘固定物与井筒壁的频繁高频率冲击震动的相互损伤;使得吊桶提升有了保障,抓岩机工作、伞型钻架、立井整体模板作业都有了准确性的操作,特别是施工人员有了安全的保障;